Technische Informationen

8. Infos zur Temperaturmessung mit PtRh-Thermoelementen

Inhalt

Einflüsse der Umgebung, also aus der Schutzkeramik, können die Thermospannung auch von Edelmetall- Thermoelementen verändern. Vor allem führen in oxidierender und reduzierender Atmosphäre ab 1300°C Eisenverunreinigungen der Keramik zu Fehlmessungen. In reduzierender Atmosphäre bewirkt schon 0,2% Si rasche Versprödung und Änderung der Thermospannung. Der Einsatz von Aluminiumoxid- Schutzrohren mit 99,7% Al2O3 ist deshalb notwendig.

In Forschung und Fertigung werden Temperaturen bevorzugt mit Thermoelementen gemessen. Oberhalb 1200°C sind die Edelmetallelemente wegen ihrer Oxidations- und Korrosionsbeständigkeit Konkurrenzlos. Die Elemente auf Platinbasis (Pt-Pt 10% Rh von le Chatelier1, Pt 6% Rh-Pt 30% Rh) haben die größte Bedeutung erlangt. Es wird allerdings in der Praxis oft übersehen, dass auch PtRh –Thermoelemente keine zuverlässige Temperaturmessung insbesondere über längere Zeit garantieren und ohne sorgfältige Kontrolle erhebliche Messfehler oder sogar frühzeitiger Ausfall auftreten können.

Als Gründe für eine Veränderung der Thermospannung im Einsatz kommen im wesentlichen drei Einflüsse in Frage:

- Änderung der Zusammensetzung der Schenkel durch Diffusion über die Lötstelle.

- Änderung der Zusammensetzung eines oder beider Schenkel durch selektive Verdampfung einer Legierungskomponente.

- Änderung der Zusammensetzung eines oder beider Schenkel durch Aufnahme von Fremdelementen aus der Umgebung. Hierbei spielt neben der Ofenatmosphäre insbesondere die Schutzkeramik eine wesentliche Rolle.

1. Änderung der Thermospannung durch Interdiffusion

Die Thermospannung eines Materials gegen ein Bezugselement hängt empfindlich von seiner Zusammensetzung ab. Der Einsatz von Edelmetallthermoelementen liegt im allgemeinen in einem Temperaturbereich, in dem Festkörperreaktionen und Diffusionsvorgänge bereits in erheblichem Umfang ablaufen können, so dass eine konstante Zusammensetzung des Thermoelementes nicht mehr gewährleistet ist. Eine mögliche Ursache für eine Änderung der Zusammensetzung ist die Interdiffusion der Elemente der beiden Schenkel. Da im allgemeinen durch einen keramischen Kapillarstab eine Legierungsbildung über die Gasphase weitgehend unterbunden ist, beschränkt sich die Legierungsbildung auf die Lötstelle.

2. Änderung der Thermospannung durch die selektive Verdampfung

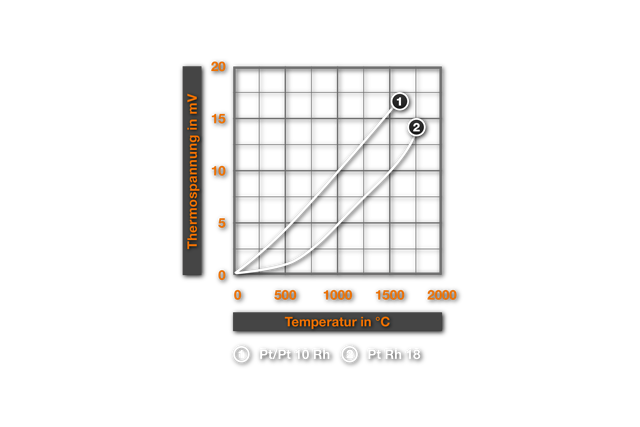

Unterschiedliche Bindungsenergien und damit unterschiedliche Verdampfungsraten der zwei Legierungselemente eines Schenkels verändern die Konzentration des Thermoelementdrahtes. In2 wird in einer Reihe Arbeiten über verstärkte Rhodiumverdampfung aus Pt-Rh-Thermoelementen berichtet. Dem widerspricht die Arbeit von McQuillan3, der zwar ebenfalls erhebliche Gewichtsverluste der Thermoelementdrähte findet, die verdampfte Komponente aber als Platin identifiziert. An einem Pt-13% Rh- Element misst der Autor dabei nach einer Glühung bei 1600°C an Luft einen Gewichtsverlust von 10,3%. Die abgedampfte Menge Platin ergibt eine Konzentrationsänderung des Drahtes, so dass wir es jetzt mit einem Pt-14,5% Rh-Element zu tun haben. Diese Änderung entspricht nach Abb. 1 aus4 einer Änderung der Thermospannung von etwa 1mV, d.h. einer Fehlmessung von beinahe 100°C für eine Messung gegen Platin. Diese einfache Abschätzung zeigt die Bedeutung dieser Effekte. Bei Glühungen im Vakuum lagen nach3 die Abdampfraten in der gleichen Größenordnung, in reduzierender Atmosphäre dagegen war der Gewichtsverlust erheblich geringer.

3. Änderung der Thermospannung durch Umgebungseinflüsse

Der gravierendste Einfuß ist in der Praxis die jeweilige Umgebung der Thermopaare: Eindiffundierende Fremdstoffe verändern die Thermokraft der Elemente oder bewirken durch Bildung zweiter Phasen vorzeitigen Bruch des Thermoelementes. Besonders gefährlich sind hier in reduzierender Atmosphäre Arsen, Phosphor, Schwefel, Silizium, und Bor, die durch Bildung eutektischer Phasen schon bei Rotglut zur Warmbrüchigkeit führen. Aus diesem Grund schützt man Thermoelemente durch geschlossene keramische Isolierrohre. Die Einflüsse des Ofenraums können daher vernachlässigt werden und die folgenden Ausführungen können sich auf die Wirkung der keramischen Schutzrohre auf die Elemente beschränken. Vorraussetzung für die Vernachlässigung anderer Einflüsse ist allerdings höchste Sauberkeit beim Zusammenbau, denn Öle, Fette (Schwefel!) oder metallische Verunreinigungen können zu raschen Folgeschäden führen.

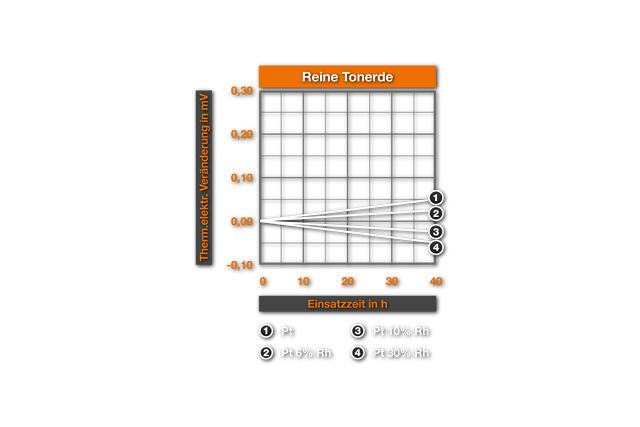

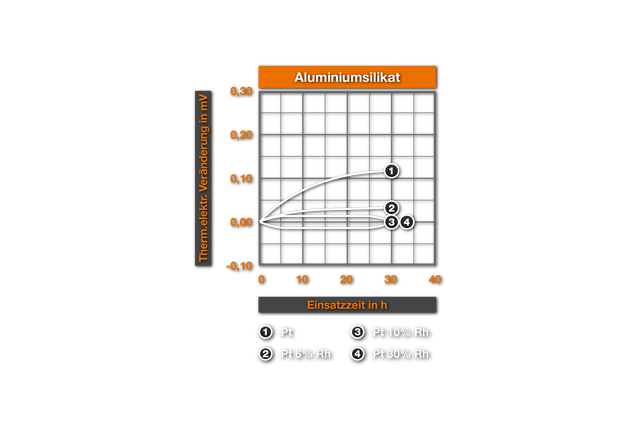

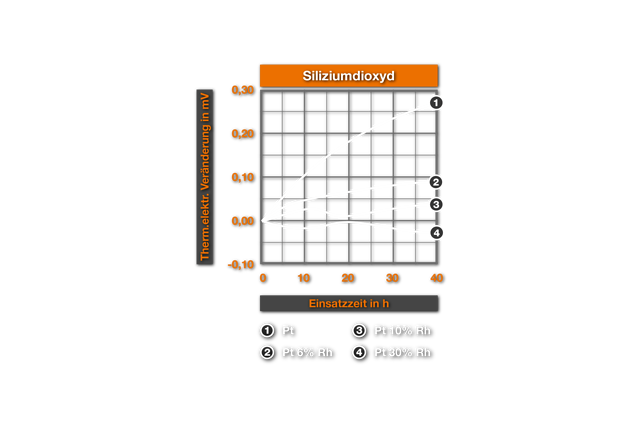

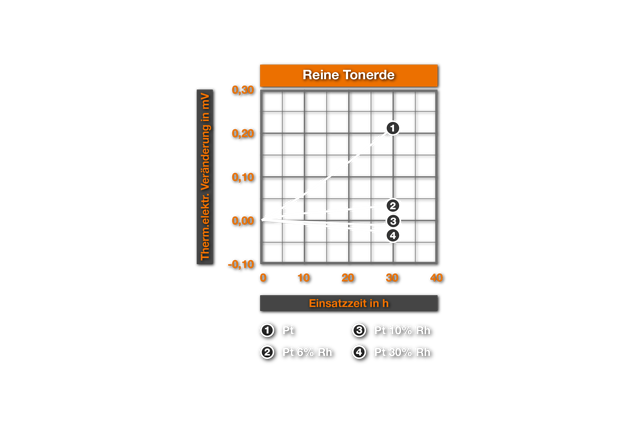

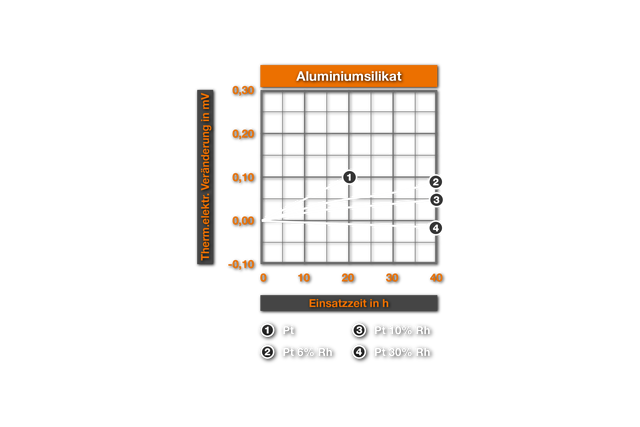

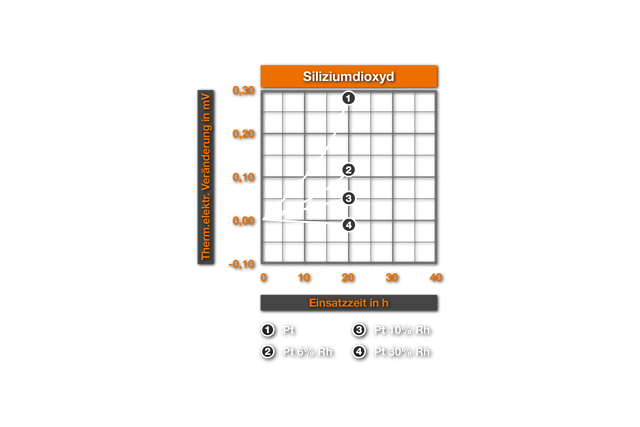

3.1. Einflüsse in oxidierender Atmosphäre

Der Einfluss keramische Massen auf die thermoelektrischen Eigenschaften wurde erstmals von Chaussain6 untersucht. Er bettete Pt-Drähte in keramische Pulver und maß die Änderung der Thermospannung mit der Glühzeit. Er fand SiO2 als schädlichstes Material, gefolgt von CaO, Al2O3, ZrO2, MgO und ThO2 als bestem Material. Ehringer4 bestimmte für die Materialien des PtRh 10% Rh- und des PtRh 18- Elementes die thermoelektrische Veränderung mit der Einsatzzeit in verschiedenen Keramikpulvern. Als Substanzen verwendete er reine Tonerde ( 99,5% Al2O3, Rest SiO2, Fe2O3, MgO, Na2O), einen mullitischen Werkstoff und Siliziumdioxid. Abb. 2 zeigt seine Ergebnisse für eine Glühung an der Luft bei 1400°C. Es ergibt sich, dass auch nach 50h Einsatz in Tonerde keine wesentlichen Veränderungen auftreten, während in mullitischen Werkstoffen und noch mehr in SiO2 Abweichungen gefunden werden. Diese Veränderungen entsprechen im Aluminiumsilikat einer Fehlmessung von 10°C bzw. 4°C für PtPt 10% Rh und PtRh 18, im SiO2 einer Fehlmessung von 30°C bzw. 20°C. Dieser Einfluss des SiO2 wurde von Prospisilnäher untersucht. Er fand dabei, dass die Abnahme der EMF an Luft nicht auf einer Wirkung des SiO2, sondern auf Eisenverunreinigungen im Siliziumdioxid zurückzuführen ist. In Tabelle 1 sind seine Ergebnisse für die relative Änderung der Thermospannung von Platin nach 24h Reaktion bei 1300°C mit verschiedenen Materialien dargestellt. Die mullitischen Werkstoffe, die alle SiO2 und Eisen enthalten, bewirken eine Zunahme der Thermospannung des Platins, d.h. eine Abnahme der Thermospannung des Elementes. Man sieht weiter die starke Änderung bei technischem Quarz und die Unschädlichkeit von hochreinem Quarz.

| Keramik | Änderung E in % |

|---|---|

| Quarz | 0,00 |

| Al2O3 | -0,05 |

| Korund (95% Al2O3) | -0,06 |

| MgO | -0,06 |

| Pythagoras (Multiwerkstoff) | +0,25 |

| Techn. Quarz hochgereinigt | +0,35 |

| Triangle (Multiwerkstoff) | +0,37 |

| Signodur (Multiwerkstoff) | +0,60 |

| Multi CZ | +0,61 |

| Technischer Quarz | +0,70 |

| 1,0% Na2O in Al2O3 | -1,76 |

| 2,5% FeO in Al2O3 | +2,96 |

| 2,5% Fe2O3 in Al2O3 | +5,52 |

Tab. 1: Veränderungen der thermoelektrischen Spannung E von Platin nach 24 h Kontakt mit verschiedenen Keramiken an Luft bei 1300°C. (aus Pospisil 7)

Die Mischungen der Eisenoxide mit Al203 schließlich sind ein Hinweis, dass das Eisen die beobachteten Effekte verursacht. Interessant ist noch, dass der Autor nach 8000h bei etwa 1300°C in einem mullitischen Schutzrohr eine Fehlmessung von 40°C gefunden hat (die vorher genannten Zahlen beziehen sich alle auf Messungen, bei denen die Thermoelemente durch die Pulverpackung sehr viel intensiver mit der Keramik in Kontakt kamen). Der Autor weist hierbei darauf hin, dass eine relative Veränderung des Thermoelementes im Ofen erhebliche Fehlmessungen ergeben kann.

3.2 Einflüsse in neutraler Atmosphäre

Wesentliche Erkenntnisse über die Einflüsse der Schutzkeramik in neutraler Atmosphäre erhalten wir aus einer Arbeit von Walker 8. Die Autoren haben die Änderung der Thermospannung von PtRh-Legierungen in Kontakt mit verschiedenen Qualitäten von Aluminiumoxiden gemessen. Andere Einflüsse wurden durch eine Reihe paralleler Versuche ausgeschlossen. Zwei unabhängige Analysen der untersuchten Schutzkeramiken auf Eisen und Silizium ergeben, dass sich die Anteile beider Elemente in den Werkstoffen stets etwa gleichmäßig verändern. Aus diesen Analysen lässt sich also keine Aussage über die verantwortlichen Verunreinigungen gewinnen. Einen Aufschluss gaben spektrochemische Untersuchungen der Drähte nach der Glühung. Der Eisengehalt der Pt- und PtRh-Drähte hatte sich stark erhöht und war für Platin in etwa proportional zur gemessenen Änderung der EMF. Eine Aufnahme von Natrium oder Silizium konnte dagegen nicht gefunden werden. Durch weitere Glühungen in Pulvergemischen mit Al203, SiO2 und Fe203 schlossen auch diese Autoren, dass Eisenverunreinigungen für die beobachteten Änderungen der Thermospannung verantwortlich sind. Das schlechtere Verhalten von Platin im Vergleich zu seinen Legierungen beruht auf einer höheren Empfindlichkeit gegenüber Verunreinigungen, da der Eisengehalt nach Glühungen für alle Drähte etwa gleich war. Einige Untersuchungen der Autoren mit den gleichen Systemen an Luft ergaben, dass die beobachteten Änderungen wesentlich geringer als in Argon, die Effekte aber qualitativ gleich waren.

3.3 Einflüsse in reduzierender Atmosphäre

Die oben geschilderten thermoelektrischen Veränderungen treten sehr viel rascher und stärker in redzierender Umgebung auf. Abb. 4 aus4 zeigt die Abb. 2 analogen Ergebnisse für eine 1400°C-Glühung unter Wasserstoff (thermoelektrische Veränderungen gemessen bei 1200°C). Man erkennt, dass hier mullitische Werkstoffe und Siliziumoxid für die Schutzkeramik nicht mehr zum Einsatz kommen können, da innerhalb von Minuten (geänderter Abzissenmaßstab!) starke thermoelektrische Veränderungen und Versprödungen auftreten. Auch bei Verwendung der "reinen" Tonerde tritt vor allem in unlegiertem Platin eine rasche Änderung der Thermokraft auf, die zur Fehlmessung führt. Das PtRh 18-Element zeigt sich hier deutlich überlegen. Ursache dieses Verhaltens ist das SiO2 der Schutzkeramik, das durch Wasserstoff zum gasförmigen SiO reduziert wird, welches mit Platin zum Silizid PtSi2 (Schmelzpunkt 830°C) reagiert. Korngrenzenausscheidungen dieses Silizids führen zu den beobachteten Veränderungen. Experimentell wurde diese Erklärung von Bennet9 bestätigt, der das Auftreten der Korngrenzenphase metallographisch nachwies. Besonders bemerkenswert war dabei sein Ergebnis, dass schon SiO2-Verunreinigungen in der Größenordnung von 0,2% in sogenanntem reinen Aluminiumoxid zur Bildung versprödender Silizide ausreichen. Dies erklärt die in Abb.4 dargestellten Veränderungen bei der Glühung in reiner Tonerde, da es sich hier nach den Angaben um eine Keramik mit 99,5% Tonerde handelt. Für den Schutz von PtRh-Thermoelementen in reduzierenden Atmosphären kommen also nur reinste Al203-Keramiken mit 99,7% Al203 (Rest MgO, SiO2, Na2O) in Frage. Damit fand Bennett auch nach einem Jahr bei 1400°C keine Schädigung.

Literatur

- Le Chatelier genie Civil X, 18, März 1887

- Temperature, Ist Measurement and Conrol in Science and Industry, Reinhold Publishing Corporation New York 1941

- M.K. McQuillan I.Sci. Instr.26 (1949) 329-331

- H.Ehringer Metall 8 (1954) (15/16) 596-598

- Ullmanns Bd.14. S.33, Encyclopädie der Technischen Chemie 3. Auflage

- M.Chaussain Fonderie 77 (1952) 2955

- Z.Pospisil Silikat Journal 7 (1968) 140-142

- B.E.Walker et al Rev.Sci.Instr. 33 1962 (10) 1029-1040

- H.E.Bennett Platinum Metals Rev.5. 1961 (4) 132-133

Beratung zu Ihrer Temperaturmessung? Wir rufen Sie zurück.

IHR KONTAKT ZU UNS

Langkamp Technology B.V.

Molenvliet 22

3961 MV Wijk bij Duurstede

Niederlande

Tel.: +31 (0)343-595410

info@ltbv.nl